| よく使うゴム金型用語 |

ゴム金型の初歩的な用語ですが 使われる頻度の比較的高いと思われるものを並べてみました。

| 用語:「インロー」から | |

|

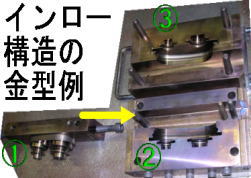

|

| すべて、バラした状態 | ①の部分を②の部分に組み込んだ状態 最後に③を組み付ける。 |

| インロー 抜粋:著 大坪一夫 「ゴム成形技術」 |

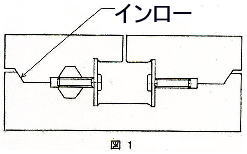

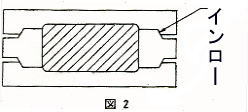

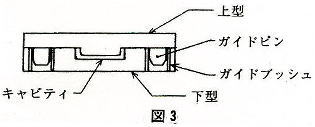

| 上下の型をそれぞれ凹型、凸型に彫り込み、組み合わせ箇所を言う。 |

| 図1は2枚型の例。 |

|

| 図2は3枚型以上の金型に用いる。 |

|

| インローを使うとガイドピン・ガイドブッシュを使用しないで型合わせが |

| できるので、型閉じ操作を確実にかつ容易にできる。 |

| 大形製品を成形する金型には、インロー型が最適である。 |

|

|

| 用語:「シボ」から | |

|

|

| ↑ゴム金型にシボ加工した表面。 さまざまな 番手や模様があって、 上記がその一つ。 |

杉丸太の床柱に使われる「シボ」という用語の例。 天然シボと人造シボの2種類有り。 |

| 射出成形金型(概念図) | |

| ホットランナー方式 | コールドランナー方式 |

|

|

↑図引用:「ゴム・エラストマー用金型技術」㈱工業調査会より

| アンダーカット(undercut) | 金型からの取り出しが困難な局部的な凹み、 | ||

| その成形品の変形(無理抜き)または特別な | |||

| 金型構造の使用を必要とする成形用キャビティの側壁の凹み。 | |||

| インロー(centering location) | 二つの機械部品の取り付け精度をよくするために | ||

| 特別に設けた はめ合い部。 | |||

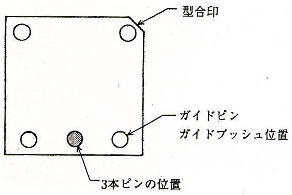

| ガイドピン(guide pin) | 射出および圧縮成形において、金型の開閉時に | ||

| 固定側と金型と可動側金型が正確な位置で型締めが | |||

| できるように、可動側金型にガイドとして用いるピン。 | |||

| 型傷(mold mark) | 型の取り扱い不注意により、キャビティ内面に | ||

| 付けられた傷のため、製品面に生じた傷。 | |||

| キャビティ(cavity) | 成形金型の成形品に該当する空間部分。この空間を形成 | ||

| している雌型(キャビティプレート)をいうこともある。 | |||

| くい切り溝(cut-off groove) | バリの除去が容易な構造。圧縮成形金型に製品本体に接した薄い | ||

| バリの外側に肉厚部を作り、強度の差を利用してバリをとり除く。 | |||

| ゲート(gate) | 金型内の流路の一つ。ランナーとキャビティを結ぶもの。 | ||

| 成形品の形状に対してピンゲート、フィルムゲートなどがある。 | |||

| コンプレッションモールド | 圧縮成形に使用する金型。基本構造によりフラッシュ型、ポジティブ型、 | ||

| (compression mold) | 半圧縮型に大別される。 | ||

| シボ(texture) | 金型の製品面や成形品の表面につけられる、装飾を目的とした | ||

| 微細な凸凹の模様。金型にこの模様をつけることをしぼ加工という。 | |||

| 梨地(なしぢ)もしぼの一種。 | |||

| 射出成形(injection molding) | 押出機に類似の機構で可塑化、予熱された材料を加硫温度に設定された | ||

| 金型内へ高速充てんし、短時間にゴム製品を成形、加硫する方法。 | |||

| スプルー(sprue) | 金型内の流路の一つで、金型の流入口とランナーを結ぶ流路。一般に | ||

| 円錐状のものが多い。 | |||

| トランスファー成形 | 上部にピストンをもつ注入室(ポットともいう)を設けた金型により成形する方法。 | ||

| (transfer molding) | ほぼ一定量の未加硫ゴムを注入室に入れ、プレスでピストンを押すことによって | ||

| ゴムはスプルーを通ってキャビティに充てんされる。 | |||

| 注入室を型から切り離してプレスに固定し、一つの注入室で種々の型に注入 | |||

| できるようにしたのをトランスファープレスという。 | |||

| 中子(core) | 成形品の内側の形状あるいは中空成形品の内側の形状を形つくるための | ||

| 金型の部品。キャビティブロックとは別に組み立てることが多い。 | |||

| 成形品の取り出しに際してエアエジェクト、割り型などの方法をとることもある。 | |||

| 抜きこう配(draft) | 金型から成形品の取り出しを容易にするために見込む こう配の量。 | ||

| パーティングライン(parting line) | 型割り面あるいは金型の分割部分の線。成形品表面に跡が残り、外観、 | ||

| 製品性能を損ねる場合がある。 | |||

| バリ(burr,flash,scar) | 成形用金型のキャビティ部において、その組み合わせ部の隙間から溶融した | ||

| 成形材料が流出し、その部分がそのまま成形品に固化付着したもの。 | |||

| バリ溝(flash groove) | 成形操作の間に余分の材料を漏出できるように設計された金型の中の溝。 | ||

| ランナー(runner) | 金型内の流路の一部で、スプルーとゲートを結ぶ流路。 | ||

| 溝や半円形の形状のものが多い。 | |||

| 金型に使用される各種金属素材 |

| 金型の材質 | グレード |

| 一般構造用圧延鋼材 | SS500、SS400、SS41~50 |

| 機械構造用炭素鋼 | S55C、S25C、S45C、S50C、S54C、S35C、SC460、PXZ |

| 炭素工具鋼 | SK3、NAK、SK4、SK5 |

| 合金工具鋼 | SKD11、SKD61、FDAC、NAC、PD |

| 高速度鋼 | SKH51 |

| 高炭素クロム、軸受鋼 | SVJ2 |

| ニッケルモリブデン鋼 | NAK55 |

| クロムモリブデン鋼 | SCM435、SCM440、インパックス(IMPAX) |

| ステンレス鋼 | SUS420、STAVAX、PSL、Z50、SUS304、HPM-38、SUS303 |

| アルミニウム合金 | A5052、A7075、A5056、A2017、A1070、AC-7、YH75 |

| ジュラルミン | AMP79 |

| その他 | NAK80 |

| (財)機械振興協会 技術研究所 技術協力センター 技術情報室さんのHP⇒プラスチック金型用鋼のブランド対照表 |

| さらに鉄鋼材料に関するおすすめ参考HP⇒ |

| 東部金属熱処理工業協同組合 |

| http://www.tobu.or.jp/yasashii/yasashii.htm |

| 成形方法と金型の大別 |

|

注)押出し・LIM(液体射出)成形、他除く

引用資料:日本ゴム協会金型研究部分科会編

「ゴム・エラストマー用金型技術」

参考資料 |

|

金属材料記号(1) |

| 1位の文字 | 材質名称・・・材料名の頭文字・化学元素記号 |

| 2位の文字 | 規格名・製品名・・・英語・ローマ字の頭文字、又はその組合せ |

| 3位の文字 | 材質の種別・強さ・・・最低引張り強さ、種別番号 |

| 4位の文字 | 形状・製造方法・質・熱処理 |

| 例1 | |||

| S | S | 340(一般構造用圧延鋼材) | |

| 例2 | |||

| S | 15 | C(機械構造用炭素鋼鋼材) | |

| 例3 | |||

| S | F |

400(炭素鋼鍛鋼品) | |

金属材料記号(2) |

| 材質名と規格記号(第1位の文字) |

| 記号 | 名称 | 備考 |

| A | アルミニウム | Aluminium |

| B | 青銅 | Bronze |

| Bs | 黄銅 | Brass |

| Cu | 銅 | Cuprum |

| Fe | 鉄 | Ferrum |

| PB | りん青銅 | Phosphor Bronze |

| S | 鋼 | Steel |

| W | ホワイトメタル | White metal |

| Z | 亜鉛 | Zinc |

| 規格名又は製品名(第2位の文字) |

| 記号 | 名称 | 備考 |

| B | 棒またはボイラ | Bar,Boiler |

| C | 鋳造品 | Casting |

| CM | クロムモリブデン鋼 | Chromium Molybdenum |

| Cr | クロム鋼 | Chromium |

| F | 鍛造品 | Forging |

| K | 工具鋼 | Kogu(ローマ字) |

| NC | ニッケルクロム鋼 | Nickel Chromium |

| P | 薄板 | Plate |

| S | 一般構造用圧延材 | Structual |

| T | 管 | Tubing |

| W | 線 | Wire |

金属材料記号(3) |

| 種類・強さ(第3位の文字) |

| 種類 | 記載例 | 備考 |

| 1種 | SNC1 | ニッケルクロム鋼鋼材1種 |

| 2種 | SCr2 | クロム鋼鋼材2種 |

| A種 | SWPA | ピアノ線A種 |

| B種 | SWB | 硬鋼線B種 |

| 強さ | SS41 | 一般構造用圧延鋼材41Kg/mm2 |

| 形状・製造方法・質・熱処理(第4位の文字) |

■形状

| 記号 | 名称 | 備考 |

| CP | 冷間圧延板 | Cold Plate |

| HP | 熱間圧延板 | Hot Plate |

| TP | 配管用管 | Pipes |

■製造方法

| 記号 | 名称 | 備考 |

| -A | アーク溶接鋼管 | Arc Welding |

| -B | 鍛接鋼管 | Butt Welding |

| -D | 引抜き | Drawing |

■質・熱処理

| 記号 | 名称 | 記号 | 名称 |

| -0 | 軟質 | -SH | ばね質 |

| -1/4H | 1/4硬質 | N | 焼ならし |

| -H | 硬質 | Q | 焼入れ 焼戻し |

金属材料記号(4) |

| 規格 | 名称 | 種別 | 記号 | 引張強さ N/mm2 |

||||||||||||||||

| JISG 3101 |

一般構造用 圧延鋼材 |

|

|

|

||||||||||||||||

| JISG 3103 |

ボイラ用 圧延鋼材 |

|

|

|

||||||||||||||||

| JISG 3104 |

リベット用 圧延鋼材 |

|

|

|

||||||||||||||||

| JISG 3106 |

溶接構造 用圧延鋼材 |

|

|

|

||||||||||||||||

| JISG 3131 |

熱間圧延軟鋼 板及び鋼帯 |

|

|

|

||||||||||||||||

| JISG 3141 |

冷間圧延鋼 板及び鋼帯 |

|

|

|

||||||||||||||||

| JISG 3201 |

炭素鋼鍛鋼品 |

|

|

|

金属材料記号(5) |

| 規格 | 名称 | 種別 | 記号 | 引張強さ N/mm2 |

|||||||||||||||

| JISG 3444 |

一般構造用 炭素鋼鋼管 |

|

|

||||||||||||||||

| JISG 3445 |

機械構造用 炭素鋼鋼管 |

|

|

|

|||||||||||||||

| JISG 3455 |

高圧配管用 炭素鋼鋼管 |

|

|

||||||||||||||||

| JISG 3502 |

ピアノ線材 |

|

|||||||||||||||||

| JISG 3505 |

軟鋼線材 |

|

|||||||||||||||||

| JISG 3506 |

硬鋼線材 |

|

金属材料記号(6) |

| 規格 | 名称 | 種別 | 記号 | 引張強さ N/mm2 |

||||||||||||||||||||||

| JISG 4051 |

機械構造用 炭素鋼鋼材 |

|

|

|||||||||||||||||||||||

| JISG 4102 |

ニッケルクロム 鋼鋼材 |

|

|

|||||||||||||||||||||||

| JISG 4104 |

クロム鋼鋼材 |

|

|

|||||||||||||||||||||||

| JISG 4403 |

高速度工具 鋼鋼材 |

タングステン系 |

|

|

||||||||||||||||||||||

| JISG 4801 |

ばね鋼鋼材 |

|

|

|

||||||||||||||||||||||

| JISG 5501 |

ねず鋳鉄品 |

|

|

|

金属材料記号(7) |

| 規格 | 名称 | 種別 | 記号 | 引張強さ N/mm2 |

||||||||||||||||||

| JISH 5101 |

黄銅鋳物 |

|

|

|

||||||||||||||||||

| JISH 5111 |

青銅鋳物 |

|

|

|

||||||||||||||||||

| JISH 5113 |

りん青銅鋳物 |

|

|

|

||||||||||||||||||

| JISH 5114 |

アルミニウム 青銅鋳物 |

|

|

|

||||||||||||||||||

| JISH 5202 |

アルミニウム 合金鋳物 |

|

|

|

||||||||||||||||||

| JISH 5401 |

ホワイトメタル |

|

|

引用:機械製図用語集 編集 パワー社出版部

主要鉄鋼材料の種類と記号 |

| 分類 | JIS番号 | 規格名 | 記号 | 意味(-は上欄を参照) |

| 一般用 | G3101 | 一般構造用圧延鋼材 | SS | S:Steel S:Structure |

| G3106 | 溶接構造用圧延鋼材 | SM | S:- M:Marine |

|

| 機械構造用 | G3441 | 機械構造用炭素鋼鋼材 | S××C | S:Steel ××:炭素量 C:Carbon(CKははだ焼鋼) |

| G4102 | ニッケルクロム鋼鋼材 | SNC | S:- N:Nickel C:Chromium |

|

| 鋼管 | G3452 | 配管用炭素鋼鋼管 | SGP | S:Steel G:Gas P:Pipe |

| G3445 | 機械構造用炭素鋼鋼管 | STKM | S:- T:Tube K:構造 M:Machine |

|

| 工具鋼 | G4401 | 炭素工具鋼鋼材 | SK | S:Steel K:工具 |

| G4403 | 高速度工具鋼鋼材 | SKH | S:- K:- H:High Speed |

|

| G4404 | 合金工具鋼鋼材 | SKS SKD SKT |

S:- K:- S:Special D:ダイス T:鍛造 |

|

| 特殊用途鋼 | G4303他 | ステンレス鋼 | SUS | S:- U:Use S:Stainless |

| G4801 | ばね鋼鋼材 | SUP | S:- U:- S:Spring |

|

| 鋳鍛造品 | G3201 | 炭素鋼鍛鋼品 | SF | S:- F:Forging |

| G5101 | 炭素鋼鋳鋼品 | SC | S:- C:Casting |

|

| G5501 | ねずみ鋳鉄品 | FC | F:Ferrum C:- |

出典:「基礎製図」著:大西清 刊:理工学社

ステンレスについて |

Stainless |

「錆びにくい」という意味を持つステンレスは、

鉄とクロム(Cr)の合金で、さらにニッケル(Ni)を含む場合もある。

鉄にクロムを約11%以上添加すると、表面に100万分の数mmという

非常に薄いクロムの酸化膜ができ、この膜が腐食を防ぐ効果を発揮する。

表面に傷がついても即座に空気中の酸素と反応し、新しい膜が再生

されるため、光沢が保たれる。

また、耐食性の他、低温特性、耐熱性、加工性、意匠性などでも

優れた特性を備えている。

金属組織から

|

マルテンサイト(M)系

|

SUS403、SUS420J1など12mass%Crが代表的。 焼入れ焼きもどしにより高硬度。550℃以上の使用不可。 |

| フェライト(F)系 | SUS430、SUS444など、11~30mass%Cr。 一般用、自動車用耐熱用ほか。耐応力腐食割れ性良。 |

| オーステナイト(A)系 | SUS304、SUS316など、Cr+(例8mass%)Ni。 高耐食性、一般用。高温強度も高い。非磁性。 |

| 2相(A+F、M+F)系 | (A+F)鋼はA系鋼の耐食性をさらに改善。 |

この4分類のほか、フェライト系を除く3分類それぞれに析出硬化鋼(PH鋼)が

開発されている。析出相構成元素にはNi、Al、Ti、C、Cuなどがあるが

各系で異なる。

出典:「鉄と鉄鋼がわかる本」発行者 上林謙一、「はじめての金属材料」著:三橋章

| 代表的なアルミニウム合金展伸材の標準化学組成 |

| 合金番 | 組成[mass%] | |

| 1000系 アルミニウム |

1080 | Al>99.80 |

| 1060 | Al>99.60 | |

| 1050 | Al>99.50 | |

| 1100 | Al>99.00,Cu0.1 | |

| 1200 | Al>99.00,Cu<0.5 | |

| 2000系 Al-Cu-Mg合金 |

2014 | Cu4.4,Mg0.5,Mn0.8,Si0.8 |

| 2017 | Cu4.0,Mg0.6,Mn0.7,Si0.5 | |

| 2024 | Cu4.4,Mg1.5,Mn0.6 | |

| 3000系 Al-Mn合金 |

3003 | Mn1.2,Cu0.1 |

| 3004 | Mn1.2,Mg1.0 | |

| 4000系 Al-Si合金 |

4032 | Si12.0,Cu0.9,Mg1.0,Ni0.9 |

| 4043 | Si5.0 | |

| 5000系 Al-Mg合金 |

5005 | Mg0.8 |

| 5052 | Mg2.5,Cr0.25 | |

| 5083 | Mg4.5,Mn0.7,Cr0.1 | |

| 5086 | Mg4.0,Mn0.5,Cr0.1 | |

| 6000系 Al-Mg-Si合金 |

6061 | Mg1.0,Si0.6,Cu0.25 |

| 6063 | Cr0.25 | |

| 7000系 Al-Zn-Mg-Cu合金 |

7075 | Zn5.6,Mg2.5,Cu1.6,Cr0.25 |

| 7N01 | Zn4.5,Mg1.5,Mn0.5 |

抜粋[はじめての金属材料]著書:三橋章 ㈱工業調査会より